化成和分容是锂电池生产的重要工序,涉及电池的激活、性能检测与分档依据,其工序直接影响着电池的性能和使用寿命。

与此同时,化成和分容是锂电池制造装备环节最耗能的工序之一,设备能耗占据整线的约40%。随着电池厂商产业化、自动化不断提升,化成分容设备的能耗成为锂电设备企业的竞争焦点之一,尤其是在锂电池追求极致制造、极致效率、极致成本的大趋势下。

当然,仅有主打后段设备方案也稍显“单薄”,目前锂电设备企业尤其是后段设备企业,正朝着“化成分容+仓储物流”集成系统,乃至“Baking+注液+化成分容+仓储物流+模组PACK”定制化方案等方向发展。

拥有30年智能装备开发与20年锂电行业深耕经验的精实,就是其中的开拓者,且正以全国领先的市场占有率,成为引领者。

4月27日-29日,CIBF2024重庆国际电池技术展览会在重庆盛大开幕,精实携超节能化成一体机、直流微网化成分容系统、高压直流水冷容量一体机、高产能全自动Baking线全新解决方案、储能模组PACK自动化生产线解决方案等多款智能装备闪耀亮相,再次向世界各地的行业同仁展示中国新一代锂电装备企业的技术实力。

精实CIBF重庆展现场

击破化成机行业痛点

测试设备是决定锂电池性能的关键环节。作为测试核心环节的化成机,当下仍存在针床柜与电源柜体分开设计占地大、针床柜与电源分体发货现场安装周期长、针床柜与电源连接功率线长、针床柜与电源柜连接功率线穿墙、电芯一致性不好等诸多痛点。

针对这些痛点,精实各个击破,给出的解决方案是采用电源模块、负压模块、针床与一体机架等零部件组成的化成一体机,实现六大优势兼具:

●交付优势:一体机装调后整机发货,客户现场安装调试可减少50%;

●占地优势:针床柜与电源柜一体化,设备占地约节省20%;

●工艺优势:串联充放电,电芯一致性提高;

●结构优势:电源柜体取消&线缆减短,节约物料成本;

●设备优势:针床与电源功率线线缆减短,转换效率得以提升;

●维护优势:针床基于后侧式维护设计,设备维护均在常温环境下进行。

以高温化成一体机为例,目前锂电行业的趋势是——达到制造端的极致节能、极致提效、极致降本,因此向设备端提出了取消厂房的高温、干燥的环境要求。

精实“急客户所急”,研发推出了自加热高串化成一体机,库位通过自加热运风方式,负压模组高度集成,实现电池注液口与厂房环境隔断,进而完成客户取消厂房加热与除湿的诉求。

长期以来,精实秉承着“销售一代、储备一代,研发一代”的战略理念做好产品研发,以满足客户与市场的发展需求。截止目前,已推出化成一体机1代和2代产品,正创新研发第3代化成一体机。

精实化成一体机迭代布局(图/精实)

电源系统+一体机,助力打造零碳工厂

化成分容电源系统支持无缝接入直流微网,可有效提高电能转换效率,在“双碳”目标和市场的双重驱动下,通过连接光伏、新型储能等更多清洁能源,为绿色产线提供坚实支撑。

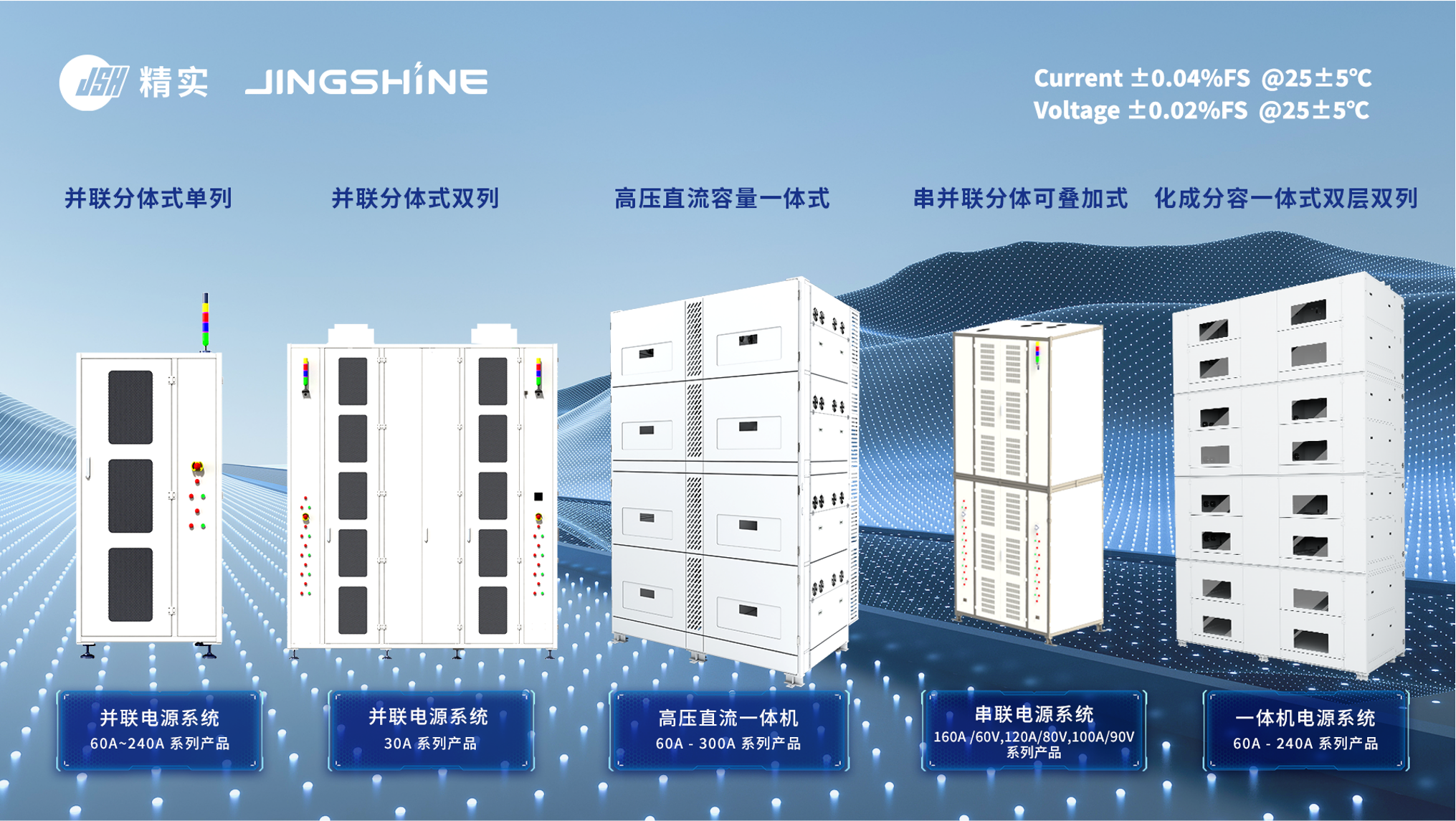

在这当中,电源系统尤为重要,影响着化成分容设备的充放电效率、电流电压精度等,而这是降本降耗的核心要素。

立足市场需求,精实在持续迭代精进传统方案的同时,亦推出了高压直流电源技术。目前,精实的高压直流方案已成功实现稳定交付,DC700V直达DC5V的能效转换,将电源模块峰值效率提升到90%以上,而电源模块与针床集成的一体机形式,可减少75%及以上的功率线缆。

同时,与高压直流化成机、高压直流容量一体机方案相结合,协同精实母公司华自集团光伏系统、储能系统、PCS系统,可以给客户打造厂区级直流微网,做到电能灵活调用,进而为客户打造“零碳工厂”。

此外,精实Matlab数字化高压直流仿真平台可实现高压直流母线综合系统的实时仿真功能,可提取分析系统及子系统中各关键节点电流电压波形,可实时调度各个子模块功率单元的功率大小以及流向,并能够实时显示在仿真世界,结合产线的实际运行情况做到“虚实结合”。

精实化成分容电源系列产品(图/精实)

全新一代大腔体Baking设备,真实高温烘烤

Baking是电芯生产过程中电芯干燥的重要工序,对整个电芯安全、性能发挥着重要作用,而实现高效率的干燥,其设备需达到三个指标:升温速度快、真空度高、温度一致性好。

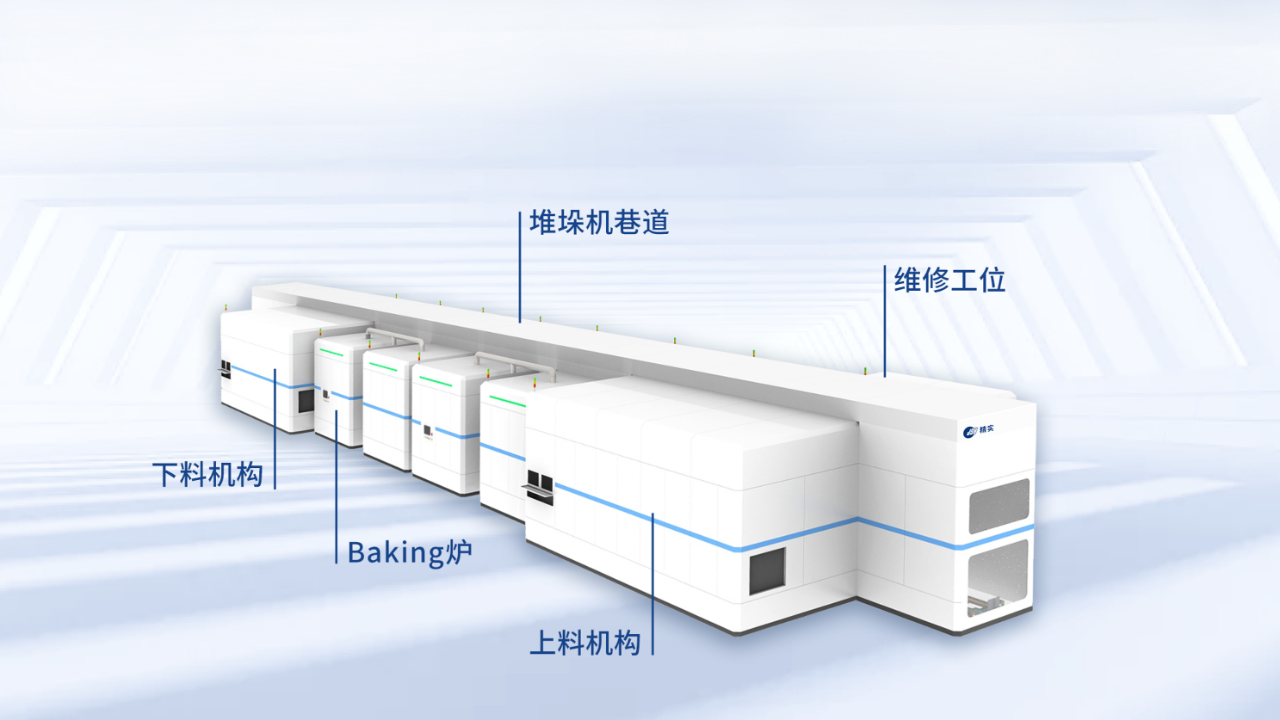

随着超级拉线的引入,传统生产工艺很难匹配前后段产能。在此背景下,精实重磅推出新一代高产能全自动Baking线全新解决方案,即大腔体Baking设备,搭载重载堆垛机与物流调度系统,高效助力锂电绿色智造:

●设备间封闭式处理,提升干燥效果,降低厂房要求;

●全新腔体结构设计,减少厂地空间,兼容各类电芯;

●夹具式载货结构,高吨位堆垛机搬运,提升整线产能;

●接触式加热方式,自主研发温制算法,护航电芯品质。

在Baking炉设计方面,精实全新Baking炉采用干燥空气、氮气的破真空方案,真空漏率≤10Pa.L/s;极限真空≤5Pa(空载);常压至极限真空时间≤5min;破真空方案。

在堆垛机设计方面,精实有轨巷道堆垛机是自动化立体仓库最核心设备,直接决定仓库出入效率和运行稳定,也是衡量仓库规模和预算的重要标准。

精实有超10年的自主设计开发堆垛机经验,是目前仅有的2家能全部自主研发设计并交付后段整线的供应商之一,堆垛机定位精度达到±2mm,同时有配套自主设计开发WMS/WCS系统。

此外,精实还配套推出了J-FMES生产过程管理系统,能够实时监控生产过程中的各项数据,对生产过程进行智能调度和优化,减少生产中的等待时间和闲置资源,从而提高生产线的吞吐量和产品交付的及时性,有效控制成本。

全新Baking解决方案产线布局(图/精实)

守好电池应用的“第一关”

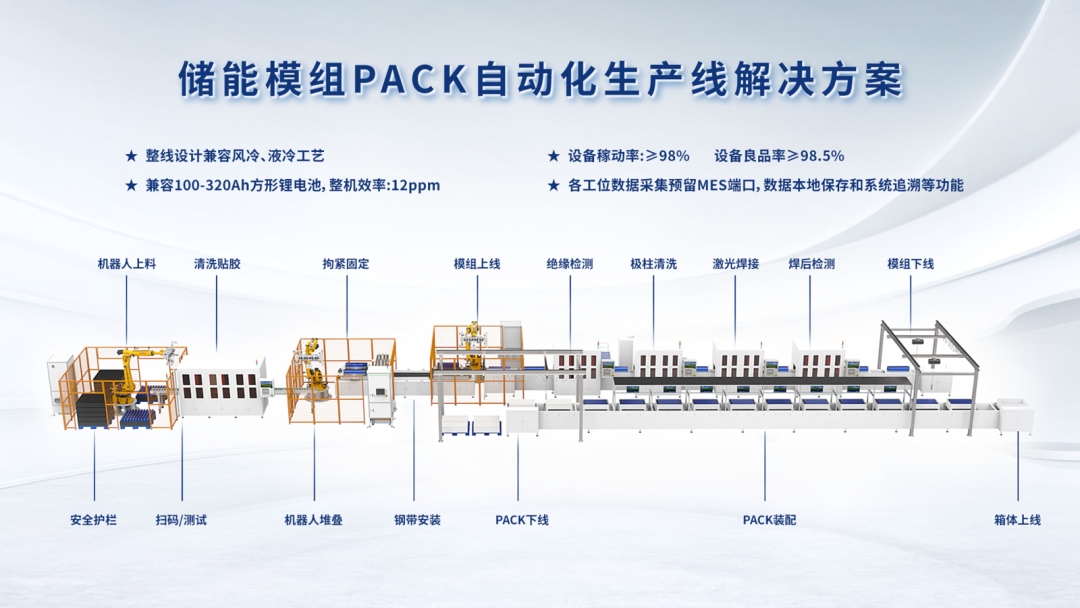

模组PACK是锂电池制造四道工序完成后,即将投入运用的第一步。模组PACK生产线涉及到多个工艺环节,包括上料、电芯组装、包装和质量检测等,对整个生产线的智能化和自动化程度提出了极高的要求。

精实自主研发储能模组PACK自动化生产线解决方案,可应用于源网侧储能、家用储能及工商业储能等领域,具备高兼容性、模块化柔性设计、自动化智能化、高安全性、个性化行业定制6大可靠优势:

●整线设计兼容风冷、液冷工艺,兼容100-320Ah方形电池,整机效率16ppm;

●设备稼动率≥98%,设备良品率≥98.5%;

●模块化布局,易于设备维护,一键换型无需更换治具,工序自由组合,操作灵活;

●六轴机器人作业,灵活度高;AGV物流输送,有效降低人力成本;

●机器人作业区采用安全门锁、安全模块、安全光栅,提高设备运行的安全性;

●整线MES系统监控,实时监控各工序级作业任务、加工进度、反馈现场问题,实现透明化管理。

储能模组PACK自动化生产线解决方案(图/精实)

精进创新,实干致远

精实机电科技有限公司成立于1994年,是华自科技(300490.SZ)的全资子公司,拥有近30年智能装备开发与20年锂电行业深耕经验,首创化成负压设备,技术创新优势显著,在锂电化成分容及智能物流自动化设备的市场占有率全国领先。

面向加速而来的TWh时代,以及新一轮发展周期,极致节能、极致提效、极致降本已经成为动力电池企业的共同需求,只有技术硬核,具备定制化集成方案的优质高端的锂电装备供应商才能突围出圈,拿下更多的市场份额。

目前,精实已构建“Baking+注液+化成分容+仓储物流+模组PACK”定制化方案产品矩阵,协同集团资源优势,具备大规模整合能力,并以一个深圳运营中心,武汉、长沙两个制造基地模式布局全国,拥有10万平米的智能制造基地+10余个项目团队,部件自制率高达85%,生产线弹性年产能可达50GWh,大规模能力行业领先。

客户方面,精实已与宁德时代、蜂巢能源、赣锋锂业、鹏辉能源、欣旺达、天能、耀宁、融捷、益阳长天等众多锂电知名企业建立战略合作关系。

其中,精实在2011年就已与宁德时代达成了战略合作,双方协同建设了国内首条三元电池负压化成分容自动线,2012年为其交付全国首条EV动力负压化成自动化产线。长达十二年的稳固合作,精实共计为宁德时代投产近100GWh的后段生产装备,极大巩固了精实在锂电装备领域的综合实力与领导地位。

2024年是精实朝着高质量发展加速奔跑的重要年,正当乘风破浪时,未来精实将持续深耕锂电后段装备整体解决方案,精进技术创新、实干制造管理,全力迎接TWh时代的挑战与机遇,擘画精实智造全球图谱!

电话

0769-8888 9038

0769-2222 9020

手机

180-0260-9996

150-9979-7226

公众号

添加微信公众号

小程序

添加小程序

邮箱

leyusports@gmail.com